Доменный цех является сердцем металлургического производства, где из железорудного сырья выплавляется чугун – основа для дальнейшего производства стали․ Эффективность работы доменного цеха напрямую влияет на себестоимость конечной продукции и конкурентоспособность предприятия․ Постоянное совершенствование технологического процесса в доменном цехе – это не просто стремление к улучшению, а необходимость для выживания в условиях современного рынка․ В данной статье мы рассмотрим ключевые аспекты оптимизации этого сложного и многогранного процесса․

Основные этапы технологического процесса в доменном цехе

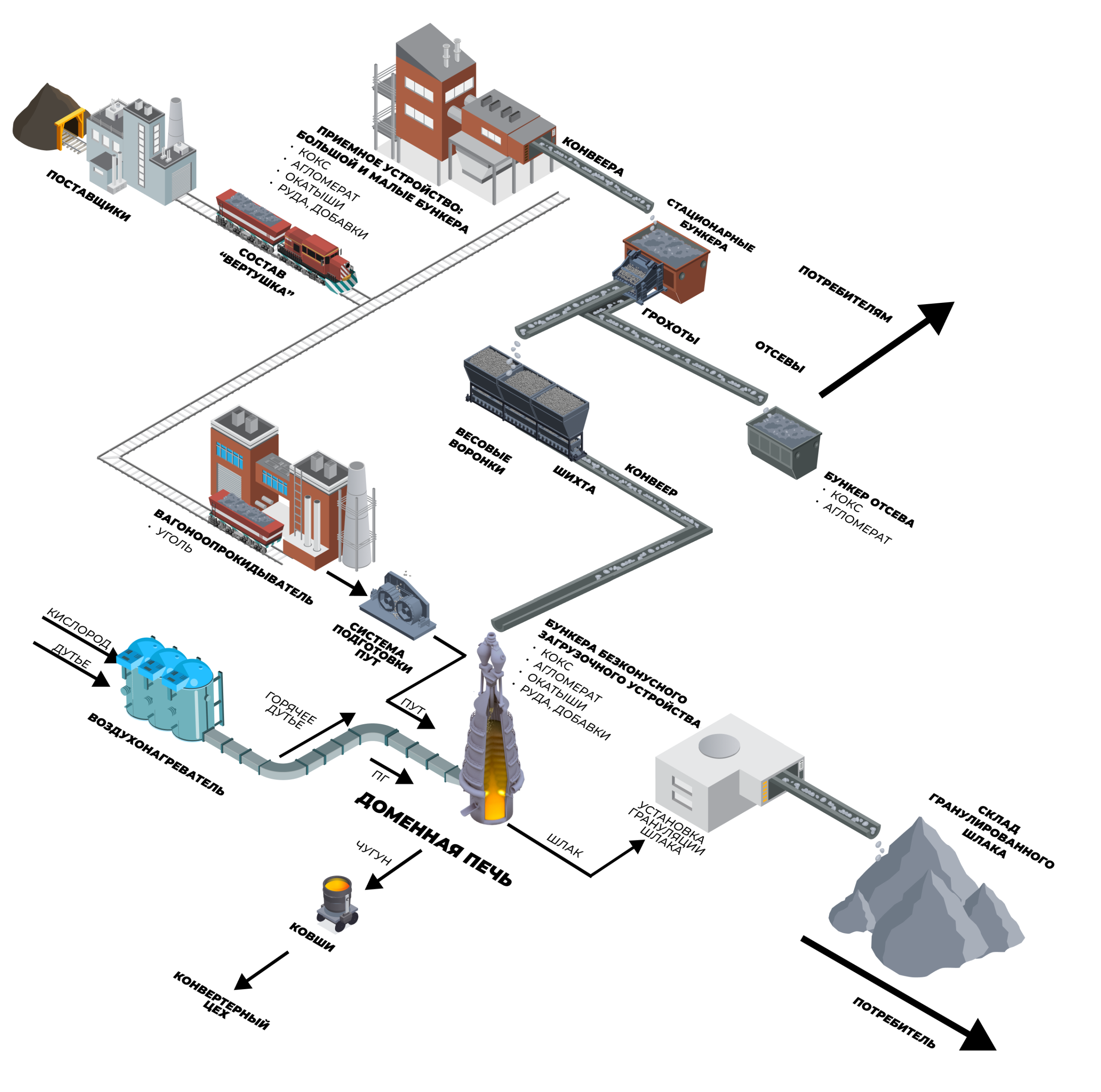

Технологический процесс в доменном цехе включает в себя несколько последовательных этапов, каждый из которых оказывает влияние на конечный результат:

- Подготовка сырья: Дробление, грохочение, окускование руды, подготовка кокса и флюсов․

- Загрузка шихты: Подача подготовленного сырья в доменную печь․

- Доменная плавка: Восстановление железа из руды под воздействием высокой температуры и восстановителей․

- Выпуск чугуна и шлака: Отделение чугуна от шлака и их выпуск из печи․

- Обработка чугуна: Удаление серы и других примесей из чугуна․

Факторы, влияющие на эффективность доменной плавки

Эффективность доменной плавки зависит от множества факторов, которые можно разделить на несколько групп:

Качество сырья

Качество руды, кокса и флюсов оказывает непосредственное влияние на ход плавки и качество получаемого чугуна․ Важно контролировать содержание железа, зольность кокса, содержание вредных примесей․

Технологические параметры

К технологическим параметрам относятся температура дутья, расход дутья, давление газа в печи, соотношение компонентов шихты․ Оптимизация этих параметров позволяет повысить производительность печи и снизить расход кокса․

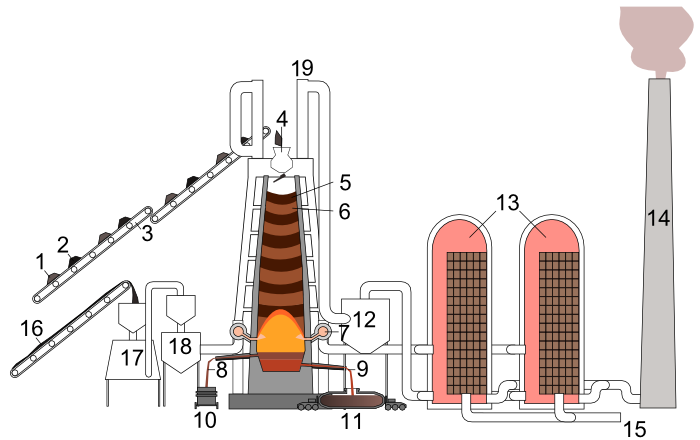

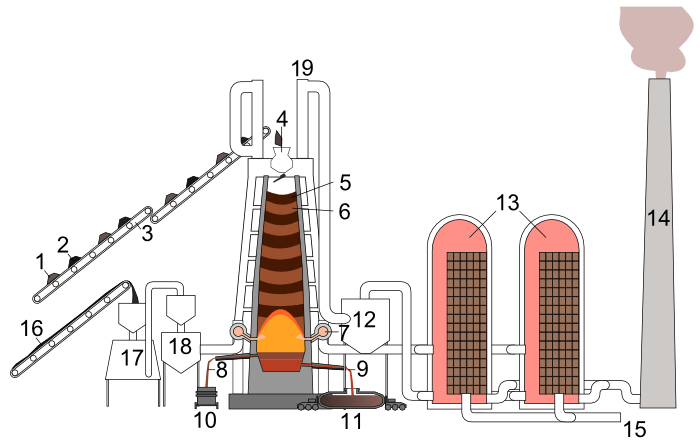

Конструкция доменной печи

Конструкция печи должна обеспечивать равномерное распределение шихты, эффективный отвод тепла и газов․ Современные конструкции печей предусматривают использование фурм с водяным охлаждением, совершенные системы газоочистки․

Методы оптимизации технологического процесса

Существует множество методов оптимизации технологического процесса в доменном цехе․ Вот некоторые из них:

- Использование высококачественного сырья: Применение концентратов, окатышей, агломерата с высоким содержанием железа․

- Оптимизация состава шихты: Подбор оптимального соотношения руды, кокса и флюсов․

- Интенсификация дутья: Повышение температуры и расхода дутья, использование кислородного дутья․

- Автоматизация управления процессом: Внедрение автоматизированных систем управления технологическим процессом (АСУ ТП)․

- Рекуперация тепла: Использование тепла отходящих газов для подогрева дутья и производства электроэнергии․

FAQ

Какие основные задачи решаются при оптимизации технологического процесса в доменном цехе?

Основные задачи: повышение производительности, снижение расхода кокса, улучшение качества чугуна, снижение выбросов вредных веществ․

Какие современные технологии используются в доменном производстве?

К современным технологиям относятся: вдувание пылеугольного топлива (ПУТ), использование кислородного дутья, автоматизированные системы управления процессом․

Как автоматизация влияет на эффективность доменного производства?

Автоматизация позволяет более точно контролировать технологические параметры, оперативно реагировать на изменения, снижать влияние человеческого фактора и повышать стабильность процесса․

Оптимизация технологического процесса в доменном цехе – это непрерывный процесс, требующий постоянного анализа данных, внедрения новых технологий и совершенствования существующих методов․ Важно учитывать не только экономические показатели, но и экологические аспекты производства․ Современные доменные цеха стремятся к снижению выбросов вредных веществ и утилизации отходов производства․ Комплексный подход к оптимизации позволяет добиться значительного повышения эффективности и снижения издержек․ В конечном итоге, это обеспечивает конкурентоспособность предприятия на рынке металлургической продукции․

Доменный цех является сердцем металлургического производства, где из железорудного сырья выплавляется чугун – основа для дальнейшего производства стали․ Эффективность работы доменного цеха напрямую влияет на себестоимость конечной продукции и конкурентоспособность предприятия․ Постоянное совершенствование технологического процесса в доменном цехе – это не просто стремление к улучшению, а необходимость для выживания в условиях современного рынка․ В данной статье мы рассмотрим ключевые аспекты оптимизации этого сложного и многогранного процесса․

Технологический процесс в доменном цехе включает в себя несколько последовательных этапов, каждый из которых оказывает влияние на конечный результат:

- Подготовка сырья: Дробление, грохочение, окускование руды, подготовка кокса и флюсов․

- Загрузка шихты: Подача подготовленного сырья в доменную печь․

- Доменная плавка: Восстановление железа из руды под воздействием высокой температуры и восстановителей․

- Выпуск чугуна и шлака: Отделение чугуна от шлака и их выпуск из печи․

- Обработка чугуна: Удаление серы и других примесей из чугуна․

Эффективность доменной плавки зависит от множества факторов, которые можно разделить на несколько групп:

Качество руды, кокса и флюсов оказывает непосредственное влияние на ход плавки и качество получаемого чугуна․ Важно контролировать содержание железа, зольность кокса, содержание вредных примесей․

К технологическим параметрам относятся температура дутья, расход дутья, давление газа в печи, соотношение компонентов шихты․ Оптимизация этих параметров позволяет повысить производительность печи и снизить расход кокса․

Конструкция печи должна обеспечивать равномерное распределение шихты, эффективный отвод тепла и газов․ Современные конструкции печей предусматривают использование фурм с водяным охлаждением, совершенные системы газоочистки․

Существует множество методов оптимизации технологического процесса в доменном цехе․ Вот некоторые из них:

- Использование высококачественного сырья: Применение концентратов, окатышей, агломерата с высоким содержанием железа․

- Оптимизация состава шихты: Подбор оптимального соотношения руды, кокса и флюсов․

- Интенсификация дутья: Повышение температуры и расхода дутья, использование кислородного дутья․

- Автоматизация управления процессом: Внедрение автоматизированных систем управления технологическим процессом (АСУ ТП)․

- Рекуперация тепла: Использование тепла отходящих газов для подогрева дутья и производства электроэнергии․

Основные задачи: повышение производительности, снижение расхода кокса, улучшение качества чугуна, снижение выбросов вредных веществ․

К современным технологиям относятся: вдувание пылеугольного топлива (ПУТ), использование кислородного дутья, автоматизированные системы управления процессом․

Автоматизация позволяет более точно контролировать технологические параметры, оперативно реагировать на изменения, снижать влияние человеческого фактора и повышать стабильность процесса․

Практические рекомендации по оптимизации

Внедрение изменений в технологический процесс – это сложная задача, требующая тщательного анализа и планирования․ Вот несколько практических советов, которые помогут вам в этом:

Этап 1: Аудит текущего состояния

Прежде всего, необходимо провести полный аудит текущего состояния доменного цеха․ Это включает в себя анализ:

- Показателей производительности: Объемы выплавки чугуна, расход кокса, коэффициент использования полезного объема печи․

- Качества сырья: Содержание железа в руде, зольность кокса, содержание вредных примесей․

- Технологических параметров: Температура дутья, расход дутья, давление газа в печи․

- Состояния оборудования: Износ футеровки, эффективность работы газоочистки․

Этап 2: Разработка плана оптимизации

На основе результатов аудита необходимо разработать план оптимизации, который должен включать в себя:

- Определение целей и задач: Четкое формулирование целей, таких как повышение производительности на X%, снижение расхода кокса на Y%․

- Выбор методов оптимизации: Определение конкретных методов, которые будут использоваться для достижения поставленных целей․

- Разработка графика реализации: Составление подробного графика с указанием сроков выполнения каждого этапа․

- Оценка затрат и рисков: Проведение оценки затрат на внедрение изменений и выявление потенциальных рисков․

Этап 3: Внедрение изменений

Внедрение изменений следует проводить поэтапно, начиная с небольших пилотных проектов․ Важно обеспечить:

- Обучение персонала: Подготовка персонала к работе с новыми технологиями и оборудованием․

- Мониторинг результатов: Постоянный мониторинг показателей производительности и качества чугуна․

- Корректировку плана: Внесение изменений в план оптимизации на основе результатов мониторинга․

Этап 4: Постоянное совершенствование

Оптимизация технологического процесса – это непрерывный процесс․ Необходимо постоянно искать новые возможности для улучшения и внедрять передовые технологии․ Важно:

- Изучать опыт других предприятий: Обмен опытом с другими металлургическими предприятиями․

- Участвовать в конференциях и семинарах: Повышение квалификации персонала․

- Внедрять инновации: Использование новых материалов, оборудования и технологий․

Внедрение этих рекомендаций позволит вам значительно повысить эффективность работы доменного цеха, снизить издержки и улучшить качество выпускаемой продукции․ Помните, что успех оптимизации зависит от комплексного подхода и активного участия всего персонала․

Совершенствование технологического процесса в доменном цехе – это инвестиция в будущее предприятия․ Она позволяет не только повысить текущую прибыльность, но и обеспечить устойчивое развитие в долгосрочной перспективе․ Внедрение современных технологий и постоянный мониторинг показателей – залог успеха в конкурентной борьбе․ Не забывайте о важности обучения персонала и обмена опытом с другими предприятиями․ Только так можно добиться максимальной эффективности и снизить негативное воздействие на окружающую среду․