Производственная мощность станка – это фундаментальный показатель, определяющий его способность выполнять определенный объем работы за конкретный период времени. Этот параметр напрямую влияет на общую производительность цеха или предприятия и является решающим фактором при планировании производства и оптимизации затрат; Определение и понимание производственной мощности станка позволяет эффективно управлять загрузкой оборудования и минимизировать простои. В конечном итоге, это приводит к повышению конкурентоспособности и увеличению прибыли.

Что такое производственная мощность станка?

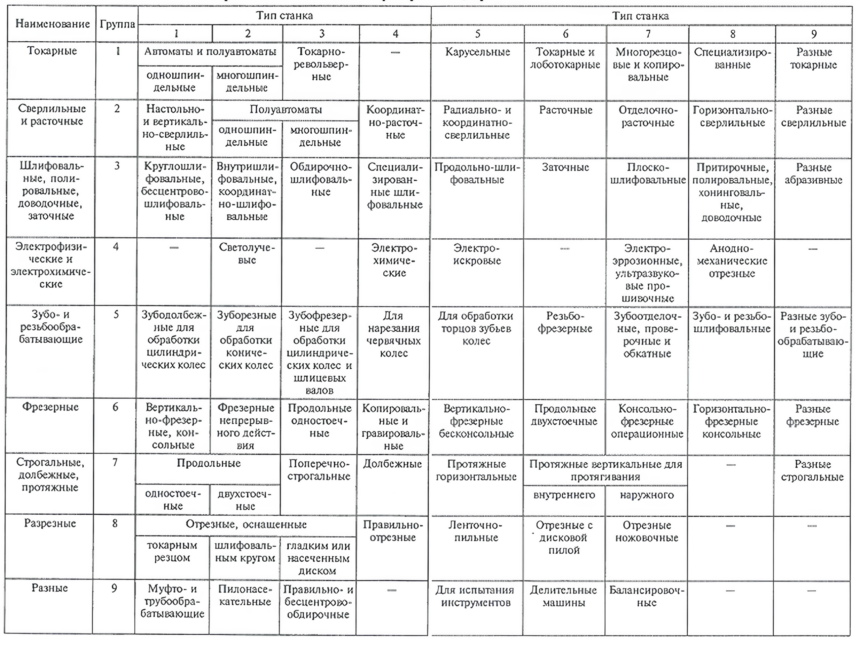

Производственная мощность станка представляет собой максимальное количество продукции или операций, которое станок способен выполнить в течение определенного времени (например, час, смена, месяц). Она измеряется в различных единицах, в зависимости от типа станка и производимой продукции. Например, для токарного станка это может быть количество обработанных деталей, а для фрезерного – объем удаленного материала.

Факторы, влияющие на производственную мощность

На производственную мощность станка влияет множество факторов, которые можно разделить на несколько категорий:

- Технические характеристики станка: Мощность двигателя, скорость вращения шпинделя, скорость подачи, точность позиционирования.

- Тип обрабатываемого материала: Твердость, прочность, обрабатываемость.

- Инструмент: Тип, геометрия, материал режущей кромки, состояние инструмента.

- Квалификация оператора: Опыт, навыки, скорость работы.

- Организация производства: Подготовка заготовок, своевременная подача материалов, обслуживание станка.

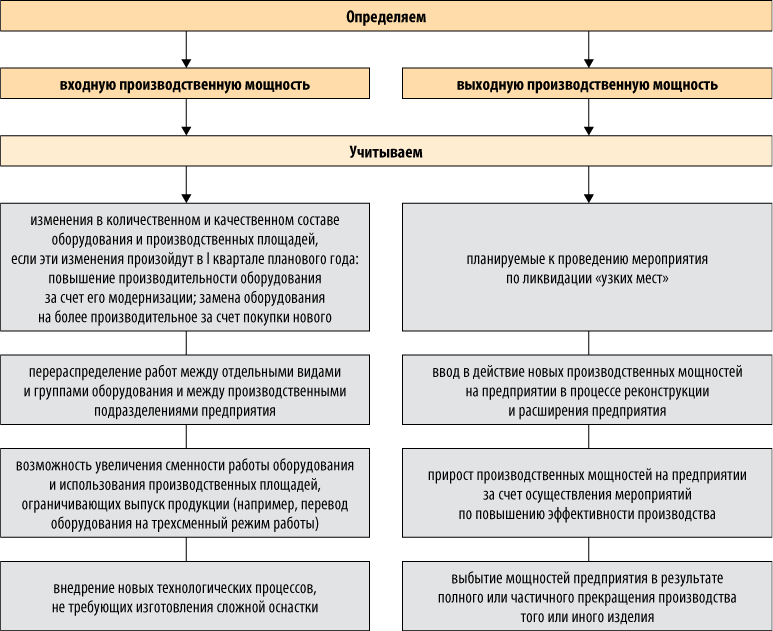

Расчет производственной мощности

Расчет производственной мощности – это сложный процесс, требующий учета множества переменных. Существует несколько методов расчета, от простых оценочных до сложных, основанных на математическом моделировании. Основная идея заключается в определении времени, необходимого для выполнения одной операции, и умножении его на количество рабочих часов в рассматриваемом периоде.

Пример расчета (упрощенный)

Предположим, токарный станок обрабатывает одну деталь за 10 минут. В смене 8 рабочих часов, или 480 минут. Теоретическая производственная мощность в смену составит: 480 минут / 10 минут/деталь = 48 деталей.

Однако, необходимо учитывать простои, связанные с переналадкой, обслуживанием и другими факторами. Если на простои приходится 20% времени, то реальная производственная мощность составит: 48 деталей * (1 ‒ 0.2) = 38.4 детали.

Важность оптимизации производственной мощности

Оптимизация производственной мощности является критически важной для любого производственного предприятия. Она позволяет:

- Увеличить объем производства без дополнительных инвестиций в оборудование.

- Снизить себестоимость продукции за счет более эффективного использования ресурсов.

- Сократить сроки выполнения заказов и повысить удовлетворенность клиентов.

- Повысить конкурентоспособность предприятия.

FAQ

Как повысить производственную мощность станка?

Существует множество способов, включая оптимизацию режимов резания, использование более эффективного инструмента, повышение квалификации операторов и улучшение организации производства.

Что такое узкое место в производстве?

Узкое место – это этап производства, который ограничивает общую производительность. Определение и устранение узких мест является важным шагом в оптимизации производственной мощности.

Как часто нужно проводить техническое обслуживание станка?

Регулярное техническое обслуживание необходимо для поддержания станка в хорошем состоянии и предотвращения поломок. Рекомендуется следовать рекомендациям производителя по техническому обслуживанию.

Что такое коэффициент использования оборудования?

Коэффициент использования оборудования – это отношение фактического времени работы станка к общему времени, в течение которого он мог работать. Высокий коэффициент использования свидетельствует об эффективном использовании оборудования.

Как влияет автоматизация на производственную мощность?

Автоматизация позволяет значительно повысить производственную мощность за счет сокращения ручного труда, повышения скорости и точности операций.