В современном производственном процессе‚ эффективное использование оборудования является ключевым фактором успеха. Особенно актуальна оптимизация работы отдельных станков‚ поскольку они часто выступают в роли узких мест‚ ограничивающих общий объем выпуска продукции. Поиск путей повышения производительности одного станка может оказать существенное влияние на всю производственную цепочку‚ сокращая издержки и увеличивая прибыльность. В данной статье мы рассмотрим различные стратегии и методы‚ направленные на максимизацию выпуска продукции с одного производственного станка.

Анализ и выявление узких мест

Прежде чем приступать к оптимизации‚ необходимо провести тщательный анализ текущей ситуации. Это позволит выявить факторы‚ ограничивающие производительность станка.

Сбор данных о производительности

Первым шагом является сбор данных о работе станка. Это может включать:

- Время выполнения каждой операции.

- Время простоев и их причины.

- Количество произведенной продукции за определенный период.

- Количество брака.

Анализ причин простоев

После сбора данных необходимо проанализировать причины простоев. Это может быть связано с:

- Нехваткой сырья.

- Поломками оборудования.

- Нехваткой квалифицированного персонала.

- Неправильной настройкой оборудования.

Методы оптимизации выпуска продукции

После выявления узких мест можно приступать к применению различных методов оптимизации.

Сокращение времени наладки

Время наладки станка может существенно влиять на общую производительность. Для его сокращения можно использовать следующие методы:

- Стандартизация инструментов и приспособлений.

- Предварительная подготовка к наладке.

- Обучение персонала быстрым методам наладки.

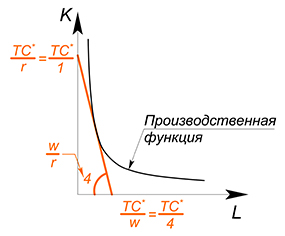

Оптимизация технологических процессов

Изменение технологических процессов может привести к увеличению производительности станка. Например‚ можно:

- Использовать более эффективные режимы обработки.

- Внедрить новые технологии.

- Оптимизировать последовательность операций.

Повышение квалификации персонала

Квалифицированный персонал может более эффективно использовать оборудование и быстрее устранять возникающие проблемы. Поэтому необходимо:

- Регулярно проводить обучение персонала.

- Повышать квалификацию сотрудников.

- Мотивировать персонал на повышение производительности.

Внедрение системы TPM (Total Productive Maintenance)

TPM – это система всеобщего обслуживания оборудования‚ направленная на повышение его надежности и эффективности. Она включает в себя:

- Автономное обслуживание оборудования операторами.

- Плановое техническое обслуживание.

- Улучшение конструкции оборудования.

- Обучение персонала.

FAQ (Часто задаваемые вопросы)

Какой самый быстрый способ увеличить выпуск продукции?

Зависит от текущих узких мест. Часто‚ сокращение времени наладки и оптимизация подачи материала дают быстрый результат.

Как часто следует проводить анализ производительности?

Рекомендуется проводить анализ производительности регулярно‚ например‚ ежемесячно или ежеквартально‚ чтобы отслеживать изменения и выявлять новые возможности для улучшения.

Насколько важна квалификация персонала?

Квалификация персонала играет ключевую роль. Опытные операторы могут работать быстрее и эффективнее‚ а также быстрее устранять неполадки.

Автоматизация и цифровизация производства

Внедрение автоматизированных систем и цифровых технологий открывает новые горизонты для повышения производительности. Это включает в себя:

- Использование станков с ЧПУ (числовым программным управлением).

- Внедрение систем мониторинга и контроля за работой оборудования.

- Применение программного обеспечения для оптимизации технологических процессов.

- Интеграцию с системами планирования ресурсов предприятия (ERP).

Автоматизация позволяет не только увеличить скорость выполнения операций‚ но и снизить количество ошибок‚ повысить точность и стабильность производственного процесса. Цифровизация‚ в свою очередь‚ обеспечивает сбор и анализ данных в режиме реального времени‚ что позволяет принимать обоснованные решения и оперативно реагировать на изменения.

Пример из практики: Внедрение MES-системы

Внедрение MES (Manufacturing Execution System) – системы управления производством – может значительно повысить эффективность работы станка. MES-система позволяет отслеживать ход выполнения заказов‚ контролировать расход материалов‚ управлять качеством продукции и оперативно реагировать на возникающие проблемы. Например‚ если MES-система обнаруживает превышение допустимого уровня брака‚ она может автоматически остановить станок и уведомить оператора о необходимости устранения неисправности.

Управление запасами и логистикой

Эффективное управление запасами и логистикой является важным фактором‚ влияющим на выпуск продукции. Недостаток сырья или материалов может привести к простоям станка‚ а избыточные запасы – к увеличению издержек хранения. Для оптимизации управления запасами и логистикой можно использовать следующие методы:

- Внедрение системы «точно в срок» (Just-in-Time).

- Оптимизация маршрутов доставки сырья и материалов.

- Использование систем прогнозирования спроса.

Система «точно в срок» предполагает поставку сырья и материалов непосредственно перед началом их использования‚ что позволяет минимизировать запасы и снизить издержки хранения. Оптимизация маршрутов доставки позволяет сократить время доставки и снизить транспортные расходы. Системы прогнозирования спроса позволяют планировать закупки сырья и материалов на основе ожидаемого спроса на продукцию.

Эргономика рабочего места

Оптимизация рабочего места оператора станка может существенно повысить его производительность и снизить риск возникновения травм. Эргономичное рабочее место должно обеспечивать удобный доступ ко всем необходимым инструментам и материалам‚ а также минимизировать физическую нагрузку на оператора. Это может включать в себя:

- Регулируемые по высоте рабочие столы и стулья.

- Удобное расположение инструментов и материалов.

- Использование подъемных механизмов для перемещения тяжелых деталей.

Улучшение эргономики рабочего места не только повышает производительность‚ но и улучшает условия труда‚ что положительно сказывается на мотивации персонала.

Максимизация выпуска продукции на одном производственном станке – это комплексная задача‚ требующая системного подхода. Анализ узких мест‚ оптимизация технологических процессов‚ автоматизация производства‚ эффективное управление запасами и логистикой‚ а также улучшение эргономики рабочего места – все эти факторы играют важную роль. Внедрение современных технологий и постоянное совершенствование производственных процессов позволит не только повысить производительность‚ но и улучшить качество продукции‚ снизить издержки и повысить конкурентоспособность предприятия. Постоянный мониторинг и адаптация к изменяющимся условиям рынка также необходимы для поддержания высокой эффективности производства. В конечном счете‚ инвестиции в оптимизацию одного станка могут принести значительную отдачу для всего предприятия.